زبالهسوزها در سرتاسر جهان ابزاری کارآمد در دفع و حذف زبالهها، پساب و گازهای خطرناک هستند. طراحی و ساخت اولین زبالهسوز و پسابسوز (زبالهسوز چندمنظوره) در ایران نیز برای اولین بار جهت امحاء ضایعات سمی و خطرناک، توسط شرکت فلاتِک طی قراردادی با شرکت سبحان آنکولوژی و با همکاری دانشگاه گیلان، سازمان محیط زیست گیلان، کارشناسان شرکت سبحان آنکولوژی و شرکت فلاتک انجام پذیرفت.

طراحی و ساخت اولین زبالهسوز و پسابسوز (زبالهسوز چندمنظوره) در ایران نیز برای اولین بار جهت امحاء ضایعات سمی و خطرناک، توسط شرکت فلاتِک طی قراردادی با بزرگترین تولیدکنندهی داروهای ضدسرطان در کشور و خاورمیانه (شرکت سبحان آنکولوژی) و طی همکاری مشترک یک ساله بین دانشگاه گیلان، سازمان محیط زیست گیلان و کارشناسان شرکت سبحان آنکولوژی و شرکت فلاتِک انجام پذیرفت. پس از آن با تکیه بر مطالعات مستمر شرکت، تجربهی پروژههای جدید و طراحی معکوس و با استفاده از مشاورهی خارجی شرکتهای بزرگ اروپایی از جمله DEKONTA، فرآیند طراحی و ساخت زبالهسوز آغاز گردیده و طی 4 ماه به پایان رسید. لازم به ذکر است تفاوت اصلی این زبالهسوز (زبالهسوز چندمنظوره) با سایر محصولات خارجی و داخلی، توانایی امحاء انواع پسماند جامد، پساب و هوای آلودهی صنعتی توسط یک دستگاه زبالهسوز (زبالهسوز چندمنظوره) است.

قابلیتهای منحصربهفرد زبالهسوز چندمنظوره فلاتِک

طراحی و ساخت زبالهسوز (زبالهسوز چندمنظوره) به نحوی صورت پذیرفته که از قابلیت امحاء انواع پسماند جامد، پساب سمی و خطرناک و هوای آلودهی صنعتی برخوردار بوده و با استفاده از کنترلر هوشمند PLC اطلاعات مورد نیاز جهت کنترل هر چه دقیقتر زبالهسوز را از ابزار دقیق نصب شده دریافت و ذخیرهسازی مینماید.

تجهیزاتی نظیر سیکلون غبارگیر، مبدل حرارتی، فیلتر اسکرابر خشک، اسکرابر تر و واحد خنککنندهی گازهای خروجی، از قابلیت خنثیسازی گاز تا 99.99 برخوردار است.

همچنین زبالهسوز، مجهز به آنالیزرهای pH جهت اندازهگیزی میزان اسیدیته و یا قلیایی بودن گاز و دوزینگ پمپ متصل، جهت تزریق افزودنی مناسب جهت خنثیسازی گاز است.

آنالیز آنلاین دستگاه نیز از قابلیت آنالیز گازهای خروجی H2S، HCL، CO، NOx، SO2 ذرات معلق و ارسال آنلاین اطلاعات مذبور به سازمان محیط زیست برخوردار است.

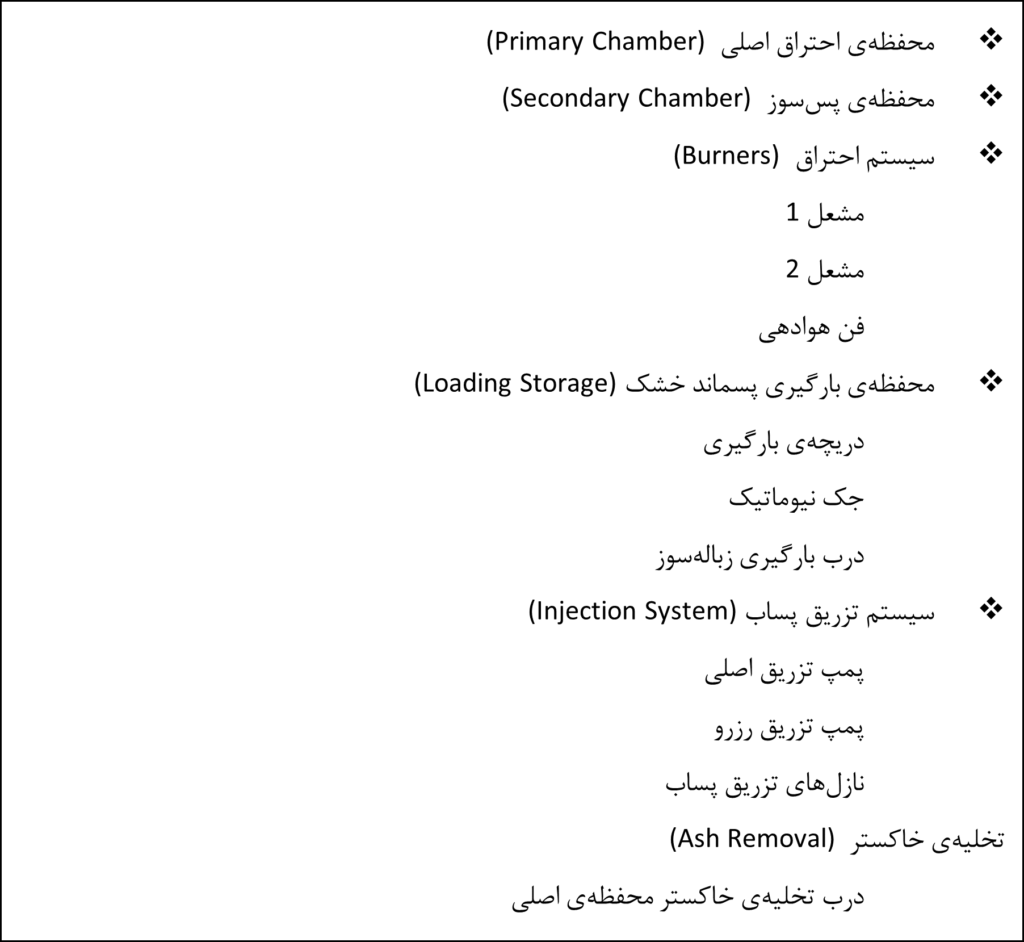

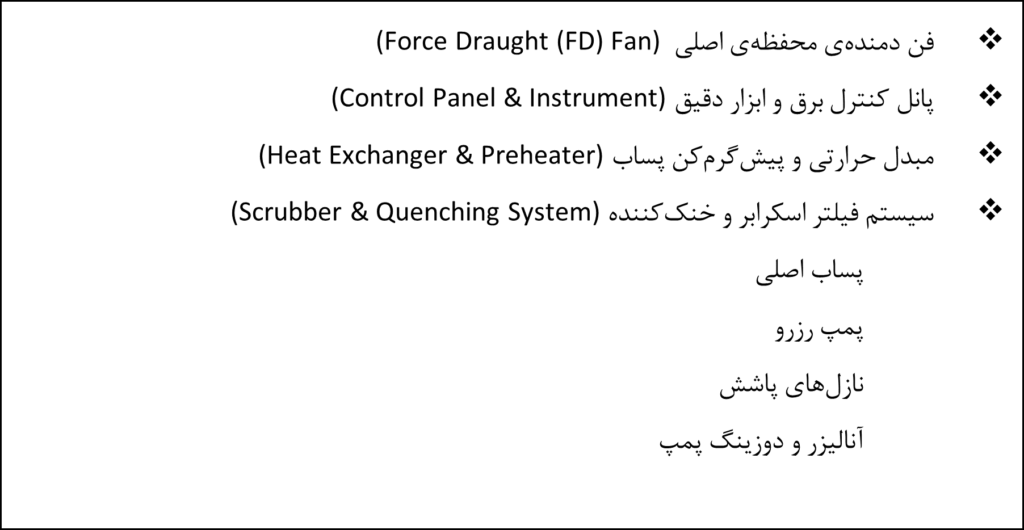

معرفی اجزای اصلی دستگاه پسابسوز

پارامترهای عملیاتی زبالهسوز مطابق با استانداردهای ازمان حفاظت از محیط زیست

- EPA-542-R-97-012|On-Site Incineration: Operating Experience

- دمای محفظههای احتراق اولیه و ثانویه: 870 درجهی سانتیگراد و 1100 درجهی سانتیگراد برای پسابهای سمی و خطرناک با 2 ثانیه زمان نگهداری گازهای فرایند

– THERMAL INCINERATOR: EPA-452/F-03-022 | AWMA, 1992

– دمای محفظههای احتراق اولیه در صورت وجود ترکیبات آلی فرار هالوژنه 1100 درجهی سانتیگراد و میبایست از اسکرابر مرطوب جهت خنثیسازی اسید استفاده شود. EPA, 1992 — جهت کنترل ذرات معلق PM برای صنایع شیمیایی از 50 تا 99.9 تعیین شده است. EPA, 1996b.

– سیستم تزریق از پمپهای ضد اسید و نازلهای اتمایزر تشکیل شده است.

مزایا:

کورههای زبالهسوز یکی از مثبتترین و اثباتشدهترین روشها برای ازبینبردن VOC با راندمان تا 99.9999% ممکن است. در مواقعی که به راندمان بالا نیاز است، کورههای زبالهسوز حرارتی اغلب بهترین انتخاب هستند.

معایب:

- هزینهی عملیاتی زبالهسوز حرارتی به دلیل هزینههای سوخت تکیملی نسبتاً بالا است.

- پسابسوزهای حرارتی به دلیل کاهش دمای محفظهی احتراق برای جریانهای مداوم مناسب نیستند. به همین دلیل روند تزریق پساب به مخزن احتراق، از طریق کنترلر هوشمند دستگاه مدیریت میشود. کاهش دمای محفظهی احتراق باعث کمشدن راندمان تخریب میشود. (EPA, 1991)

- زبالهسوز به طور کلی برای کنترل گازهای حاوی هالوژن یا گوگرد توصیه نمیشود. زیرا به دلیل تشکیل گازهای اسیدی بسیار خورنده از این ترکیبات، ممکن است نیاز به نصب کورهی پسسوز وجود داشته باشد.

مراحل انجام عملیات

آمادهسازی اولیه:

فرایند با قراردادن کنترلپنل دستگاه روی حالت بهرهبرداری آغاز شده و مشعلهای دستگاه روشن میشوند. در این مرحله دمای محفظهی احتراق اصلی (محفظهی اول) و محفظهی پسسوز (محفظهی دوم) تا حدود تعیینشده افزایش مییابد.

- مرحلهی اول:

پس از رسیدن دمای محفظهی احتراق اول و دوم به حدود تعیینشده، تزریق پساب از طریق پمپ پساب آغاز شده و عمل پاشش پساب به داخل محفظهی احتراق از طریق پمپ ضد اسید انجام میشود. (پارمترهای این عملیات از طریق نمایشگر و کنترلر PLC قابل تنظیم بوده و اپراتور میتواند با تنظیم زمانبندی روشن و خاموششدن پمپ پساب، با توجه به نتایج حاصله به زمانبندی ثابتی دست یابد.)

توجه: با درنظرگرفتن توالی عملیات، توصیه میشود که پمپ پساب به ازاء هر 50 دقیقه کار، 10 دقیقه به وسیلهی اپراتور دستگاه خاموش شود تا پارمترهای دستگاه مجدداً ثابت شده و تغییری در عملکرد دستگاه ایجاد نشود.

- مرحلهی دوم:

مرحلهی بعد با انتقال گازهای حاصل از فرایند، توسط داکت رابط به قسمت پسسوز ادامه یافته و در این قسمت گازهای حاصل از احتراق ناقص در مرحلهی اول به طور کامل سوزانده میشوند و از بین میروند.

توجه: برای حفظ حرارت محفظهها در مرحلهی آمادهسازی اولیه، در صورت نیاز از یک دامپر قابل تنظیم در خروجی محفظهی پسسوز استفاده میشود.

- مرحلهی سوم:

گازهای حاصله به بخش خنککننده و فیلتر اسکرابر دستگاه انتقال پیدا کرده و در این قسمت، نازل مخروطی اسکرابر با پاشش آب روی گاز و بخار حاصله باعث خنکشدن گازهای خروجی و همچنین جلوگیری از خروج ذرات معلق موجود در گازهای خروجی میشود. (پمپ گردش آب در قسمت فیلتراسیون از نوع دائمکار میباشد.)

توجه: میزان اسیدیتهی گاز در بخش ذخیرهی آب سیستم توسط آنالیزر سنجیده و محلول سود به میزان لازم توسط دوزینگ پمپ به واحد تزریق میگردد. این فرایند باعث کنترل مواردی از قبیل تنظیم اسیدیته، تثبیت لجن، تهنشینی فلزات سنگین و بوی بد حاصل از فرایند پسابسوزی میشود.

- مرحلهی چهارم:

فرایند با انتقال گاز باقیماندهی حاصل از فرایند به دودکش اصلی دستگاه پایان مییابد.

- مرحلهی پنجم:

پس از اتمام عملیات پسابسوزی و به منظور جلوگیری از انسداد مسیر و نازل پساب، پمپ 1 را روی پمپ رزرو سوئیچ کرده و با استفاده از آب، نازل و مسیر عبور پساب را تمیز میکنیم.